Czym powinniśmy się kierować, prowadząc przewody w trasach? Przede wszystkimi względami bezpieczeństwa. Unikajmy gwałtownych zmian kierunków oraz zapewnijmy kablom stabilność zamocowania.

Priorytetem w projektowaniu i wykonywaniu tras kablowych jest zapewnienie maksymalnego bezpieczeństwa przewodom. Znaczenie mają – zdawałoby się – szczegóły. Nieostre, gładkie krawędzie korytek to podstawa. Liczy się również wytrzymałość konstrukcji trasy kablowej – musi być zapewniona maksymalna stabilność przy minimalnym ciężarze. Istotne jest też prawidłowe, pewne zamocowanie przewodów w trasie. W praktyce stosowane są bardzo proste, sprawdzone rozwiązania, przede wszystkim mocowanie kabli w poziomych trasach za pomocą opasek kablowych z tworzywa, a w pionowych – z wykorzystaniem obejm kabłąkowych stalowych, instalowanych do szczebli drabin.

Trasę kablową należy prowadzić tak, aby uniknąć kolizji z innymi systemami, np. gazowym, wodnym czy telekomunikacyjnym oraz by nie przeprowadzać jej przez dylatacje budynku. Jeśli jednak jedynym rozwiązaniem jest zamontowane przewodów instalacji elektrycznej w bezpośredniej bliskości pozostałych powinniśmy zastosować osłony o zwiększonej odporności.

Prowadzenie przewodów – co będzie potrzebne?

Popularnym sposobem mocowania

przewodów w trasach pionowych są

stalowe obejmy kabłąkowe. Fot.: OBO Bettermann

Popularnym sposobem mocowania

przewodów w trasach pionowych są

stalowe obejmy kabłąkowe. Fot.: OBO BettermannOprócz opasek kablowych i obejm kabłąkowych

wykorzystywane są także m.in.

nowoczesne obejmy zbiorcze z tworzywa

pozwalające na wygodną instalację wiązki

przewodów. Obejmę można zamocować

za pomocą osadzaka gazowego, gwoździ

bądź kołków.

W celu uporządkowania kabli w trasie,

np. dwóch, równolegle prowadzonych instalacji,

stosowane są specjalne elementy,

np. separatory lub przegrody – produkowane

z tego samego materiału, co korytka

kablowe. Przegroda dzieli przestrzennie

kable oraz inne systemy i funkcje elektryczne.

W kategoriach kompatybilności

elektrycznej detal ten jest też stosowany

do podziału różnych tras. Dla tego rodzaju instalacji zalecane jest tu również stosowanie

pokryw.

Z kolei w celu bezpiecznego przeprowadzania

przewodów, np. przy zmianie kierunku

(pion – poziom) i wyprowadzania

kabli z korytka stosuje się specjalne, gładko

zakończone przepusty o danej wysokości

i kształcie – prostokątnym lub okrągłym.

Po wykonaniu otworu w dnie lub ściance

bocznej korytka z jednej strony wsuwa się

jedną część przepustu, drugą wsuwa się zaś

z drugiej strony, dociskając obie części aż

do połączenia. Otwór zostaje w ten sposób

zabezpieczony, a jego ostre krawędzie nie

stanowią zagrożenia dla izolacji przewodu.

Oczywiście, przy korytkach drucianych

lub pomostach kablowych nie ma konieczności

wykonywania tego rodzaju przejść.

Zastosowanie znajdują też osłony krawędzi

korytek z tworzywa sztucznego z wkładką

stalową – do samodzielnego docinania. Nadają

się do instalacji na blachy o grubości

maksymalnie 2 mm.

Specjalne elementy wykorzystuje się

np. w ochronie przeciwpożarowej trasy

kablowej. Są to np. osłony uchwytów kablowych

przymocowane do materiału podłoża,

jak beton lub mur pełny, tworzące

cieplną ochronę uchwytów. Pamiętajmy,

że przewody powinny być zamocowane

za pomocą uchwytów do każdej poprzeczki

– należy wywiercić otwory w ścianie odpowiednio

do rozstawu otworów w osłonie

uchwytów i umieścić w nich kotwy. Następnie

do nich zainstalować drążki gwintowane,

po czym założyć osłonę uchwytów

i poprzez podkładki lekko dociągnąć.

Otoczenie kabli dokładnie zabezpieczamy

wełną izolacyjną.

Według normy DIN EN 61914 elementy do prowadzenia trasy muszą pomieścić kable

lub wiązki kabli o podanych przez producenta średnicach, bez powodowania ich pękania,

łamania lub przecierania się gwintu przez śruby. Fot.: Kopos

Według normy DIN EN 61914 elementy do prowadzenia trasy muszą pomieścić kable

lub wiązki kabli o podanych przez producenta średnicach, bez powodowania ich pękania,

łamania lub przecierania się gwintu przez śruby. Fot.: KoposOdpowiedni projekt i prawidłowe wykonanie

Oczywiście, bezpieczne prowadzenie przewodów zapewni tylko i wyłącznie trasa prawidłowo zaprojektowana, wykonana i zainstalowana. Nie możemy więc zapomnieć o różnego rodzaju komponentach montażowych, jak wsporniki oraz wieszaki łączące koryta i drabiny kablowe ze oraz stropami, a dodatkowo też – obejmy, uchwyty, zaciski. Wedle norm poszczególne elementy do prowadzenia trasy kablowej, szczególnie uchwyty „muszą pomieścić kable lub wiązki kabli o podanych przez producenta lub odpowiedzialnego użytkownika średnicach, bez powodowania ich pękania, łamania lub przecierania się gwintu przez śruby” (DIN EN 61914). Poza tym należy kierować się wytycznymi związanymi z maksymalną obciążalnością tras – przy jej obliczaniu bierzemy pod uwagę m.in. ciężar komponentów montażowych, analizując dane z wykresów obciążeń udostępnianych przez producentów systemów. Jaką nośnością wyróżnia się dana trasa? To zależy od szerokości wspornika i długości wieszaka. Aby nie przeciążać któregoś z odcinków, należy tak umiejscowić środek ciężkości dla obciążenia kablami, aby znajdował się on możliwie blisko punktu mocowania wspornika. W podstawowych systemach znajdziemy przede wszystkim uniwersalne systemy mocowania – uchwyty stropowe o obciążeniu centralnym, uchwyty trapezowe do stosowania wraz z prętami gwintowanymi oraz uchwyty środkowe.

Istotna jest przede wszystkim stabilność

zamocowania korytek. Fot.: BAKS

Istotna jest przede wszystkim stabilność

zamocowania korytek. Fot.: BAKSPonadto największe bezpieczeństwo zapewniają trasy kablowe, w których zmiany kierunków i poziomów występują możliwie rzadko. Sposobem na zaginanie tras jest stosowanie różnego rodzaju kształtek, czyli kolanek, trójników i czwórników. Kształtki okazują się niezbędne w przypadku, gdy konieczne jest ominięcie jakiejś przeszkody, zmiany kierunku trasy prostopadle lub pod kątem 45°, przy obejściach pionowych, poziomych, łukach zewnętrznych i wewnętrznych. W tego rodzaju punktach, czyli przed każdą zmianą trasy, należy pamiętać o stosowaniu podpór. Z kolei przy zakrętach o dużym promieniu umieszczamy dodatkowy wspornik pośrodku łuku.

Ochrona przeciwpożarowa

Jednym z najważniejszych zagadnień związanych z bezpiecznym prowadzeniem przewodów w trasach jest zapewnienie wspomnianej już ochrony przeciwpożarowej. O ciągłości dostaw energii zadecyduje w tym przypadku zarówno jakość zastosowanych kabli oraz pozostałych elementów tras, jak i sposób prowadzenia systemu. Za obowiązującą producenci przyjmują tu niemiecką normę DIN 4102-12, określającą wymagania dla testów ogniowych kabli wraz z systemami prowadzenia o wspólnej klasyfikacji E30, E60 i E90, czyli o funkcji podtrzymania przez 30, 60 lub 90 minut. Nie zapominajmy, że podłoże nie może mieć niższej wytrzymałości ogniowej niż klasyfikacja przewodów. Ponadto podczas projektowania systemu musimy uwzględnić ewentualność wystąpienia danych zjawisk towarzyszących pożarowi, jak ugięcie stropu czy konstrukcji metalowych, uwalnianie gazów oraz wzrost rezystancji izolacji kabli. Trasy należy prowadzić w taki sposób, aby znajdujące się w pobliżu instalacje czy konstrukcje nie zagrażały podczas pożaru żywotności systemu. Tym samym instalatorzy powinni unikać, o ile jest to możliwe, prowadzenia tras przez dylatacje. Zaleca się również luźne układanie kabli oraz dobieranie o jeden rząd większej średnicy uchwytów pojedynczych niż rzeczywista średnica kabla. Wyjście trasy kablowej ze strefy zagrożonej pożarem wykonujemy za pomocą odpowiednich przepustów.

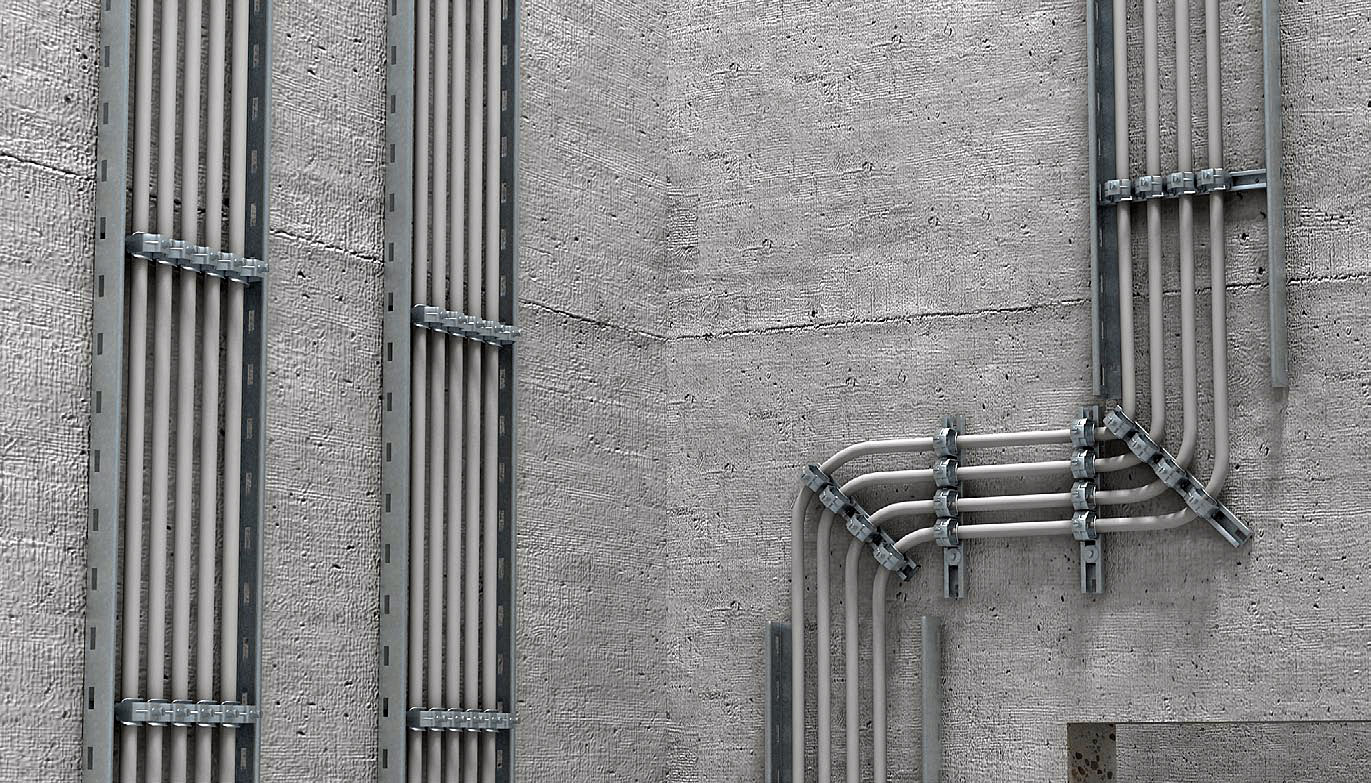

Największe bezpieczeństwo zapewniają trasy kablowe, w których zmiany kierunków

i poziomów występują możliwie rzadko. Fot.: OBO Bettermann

Największe bezpieczeństwo zapewniają trasy kablowe, w których zmiany kierunków

i poziomów występują możliwie rzadko. Fot.: OBO BettermannMateriały

Ogromną rolę w zagadnieniu bezpieczeństwa

– tras kablowych i samych przewodów

– odgrywają materiały, z których

wyprodukowano korytka. Stosuje się m.in.

niskowęglową stal nierdzewną. Elementy

są konserwowane i poddawane pasywacji,

niekiedy też na tym etapie wyposażane

w tabliczki identyfikacyjne. Materiał

charakteryzuje się odpornością na korozję

związaną chociażby z procesem czyszczenia

oraz oddziaływaniem czynników atmosferycznych,

działanie wilgoci, roztworów

soli, wysokie i niskie temperatury itd.

Oprócz tego do produkcji wykorzystuje się

austenityczną stal chromowo-niklową.

Stosowana jest również blacha ocynkowana

z obróbką powierzchniową metodą Sendzimira,

także w wariancie ocynkowania

ogniowego, co zapewnia większą ochronę

antykorozyjną w wyniku nadania grubszej

warstwy cynku na powierzchni. Dodatkowo

korytka mogą być lakierowane (lakiery

epoksydowe lub poliestrowe) na całym obwodzie

bądź tylko na zewnątrz.

Specyficzna branża

Bezpieczeństwo jest niezwykle istotną kwestią

na rynkach specjalistycznych, m.in.

w zakładach przetwórstwa żywności. Dotyczy

to wszystkich elementów, jakie możemy

spotkać w obiekcie, również instalacji elektrycznej

i tras kablowych. Nawet najmniejsze

zanieczyszczenie, niezależnie od źródła

jego pochodzenia, może oznaczać straty

dla przedsiębiorstwa oraz mieć szkodliwy

wpływ na zdrowie konsumentów.

Odpowiedzią na wymagania specyficznego

środowisko, jakim jest wnętrze zakładu

produkcyjnego z branży spożywczej,

są specjalne, zapewniające bezpieczeństwo

procesu systemy. Struktura koryt

kablowych powinna być gładka, forma

otwarta, dodatkowo okrągłe powierzchnie

drutów minimalizują ryzyko osiadania kurzu

– zwłaszcza instalacja boczna, pionowa

umożliwia znaczną redukcję osiadania

kurzu. Istotne jest tu również zapewnienie

przejrzystości oraz prawidłowe, czytelne

rozmieszczenie kabli w trasach, zarówno

poziomych, jak i pionowych, co ułatwia

dostęp i wgląd w instalację, także w obliczu

inspekcji. Otwartość tras pozwala na usunięcie

zanieczyszczeń na jak najwcześniejszym

etapie oraz, oczywiście, umożliwia

przeprowadzenie prac naprawczych w razie

awarii instalacji.

Ponadto prowadźmy instalację tak, aby

uniknąć kolizji z innymi systemami,

np. gazowym, wodnym czy telekomunikacyjnym.

Jeśli jednak jedynym rozwiązaniem

jest zamontowane przewodów instalacji

elektrycznej w bezpośredniej bliskości

pozostałych, zastosujmy osłony o zwiększonej

odporności. Pomoże to ograniczyć

w przyszłości skutki ewentualnej awarii –

nie tylko w przypadku korytek kablowych,

ale tym bardziej systemów prowadzonych

podtynkowo.

Iwona Bortniczuk

Na podstawie materiałów firm:

Legrand-Cablofil, Kopos, Dynamik, BAKS, OBO Bettermann