Stabilne i bezpieczne miejsce prowadzenia tras kablowych gwarantuje możliwie bezawaryjne działanie instalacji elektrycznej, a także sprawnie przeprowadzoną naprawę w razie ewentualnych awarii.

Fot. 1. Przykład prostego odcinka trasy kablowej opartej na drabinkach i korytkach kablowych. Trasa podwieszona jest na ceownikach i prętach gwintowanych, mocowanych za pomocą tulei rozporowych do betonowego sufitu.

Fot. 1. Przykład prostego odcinka trasy kablowej opartej na drabinkach i korytkach kablowych. Trasa podwieszona jest na ceownikach i prętach gwintowanych, mocowanych za pomocą tulei rozporowych do betonowego sufitu.Wybrane przez instalatora systemy powinny spełniać postanowienia norm PN EN 61537 (lub DIN VDE 0639), które opisują wszystkie parametry odnoszące się do tras i koryt kablowych, ich zastosowań, a także klasyfikację temperaturową, odporność na korozję oraz warunki badania. Trasy kablowe poprowadzimy w specjalnych rurach lub korytach, których rodzaje dobiera się do danej inwestycji.

Rury osłonowe

Trasy kablowe poprowadzić można w rurach osłonowych. Zazwyczaj gładkie wewnątrz i karbowane na zewnątrz ułatwiają bezproblemowe zainstalowanie przewodów. Zakończenie rur kielichami pozwala na połączenie poszczególnych elementów osłonowych. Wśród wykorzystywanych materiałów jest m.in. tworzywo sztuczne. Mimo iż zazwyczaj żywo reaguje na skrajne temperatury, zabezpieczenie tworzywa ochronnymi powłokami zwiększa jego wytrzymałość – na rynku dostępne są również wersje odporne na działanie czynników chemicznych oraz promieniowanie UV. Trasy kablowe z tworzywa sztucznego stosuje się w instalacjach natynkowych wewnętrznych oraz zewnętrznych oraz w podłożach zalewanych betonem. W agresywnym środowisku zastosowanie znajdą natomiast rury osłonowe wykonane z ocynkowanej stali, stali nierdzewnej lub aluminium oraz peszle metalowe wykończone PCV, które wyróżniają się elastycznością.

Ognioodporne

W budynkach użyteczności publicznej oraz w obiektach, w których ochrona przeciwogniowa stanowi priorytet stosuje się natomiast trasy bezhalogenowe, wykonane najczęściej z blendy polimerowej na bazie poliwęglanu i akrylonitrylo-butadieno- styrenu (PC i ABS). Duża koncentracja osób lub wartościowych przedmiotów i sprzętów, czyli np. w tunelach, środkach transportu publicznego, windach, halach sportowych, szkołach, szpitalach czy też centralach przetwarzania danych rodzi konieczność spełnienia rygorystycznych wymogów bezpieczeństwa. Podczas ewentualnego spalania tego typu rur nie dochodzi do uwalniania trujących gazów halogenowych. Mogą one również zapobiegać dalszemu rozprzestrzenianiu się ognia (w przypadku materiałów samogasnących, które przeszły dodatkowe badania według normy PN-EN 60695-2-11). Jeśli zdecydujemy się na materiały bezhalogenowe, musimy pamiętać, aby całość instalacji wykonana była w tej technologii, w tym także złączki, kolanka i uchwyty. Ważną kwestię stanowi tu wartość indeksu tlenowego, który określa minimalną ilość tlenu w atmosferze azotu. Im wyższy indeks tlenowy, tym bardziej ognioodporna jest powłoka – aż do indeksu na poziomie 26, określający materiał samogasnący.

Fot. 2. Przykład przejścia trasy kablowej opartej na drabinach kablowych. Zastosowanie łuków umożliwia zmianę kierunku trasy. W ofercie firmy BAKS dostępne są również trójniki, czwórniki, redukcje i łuki pionowe.

Fot. 2. Przykład przejścia trasy kablowej opartej na drabinach kablowych. Zastosowanie łuków umożliwia zmianę kierunku trasy. W ofercie firmy BAKS dostępne są również trójniki, czwórniki, redukcje i łuki pionowe.Koryta kablowe

Dobierając rodzaj oraz wielkość koryt, pod uwagę powinniśmy wziąć przede wszystkim warunki, w jakich instalacja będzie użytkowana. Ma to bezpośredni związek z oszacowaniem kategorii korozyjności oraz grubości i rodzaju powłoki cynkowej korytek, które informują nas o żywotności materiału. Do wnętrz o suchej atmosferze bez wypływu agresywnych i szkodliwych substancji polecane są kablowe systemy nośne ocynkowane galwanicznie lub metodą Sendzimira, do stosowania na zewnątrz natomiast – produkty ocynkowane ogniowo-zanurzeniowo lub z pogrubioną powłoką cynkowo- -aluminiową. Do przemysłu chemicznego, spożywczego oraz chociażby budowy tuneli, gdzie instalacja często nie jest osłonięta wykorzystuje się m.in. korytka z nierdzewnej lub kwasoodpornej stali szlachetnej. W obiektach użyteczności publicznej, tzn. tam, gdzie ważne są kwestie estetyczne, systemy nośne pokrywa się powłoką lakierowaną o wybranym kolorze.

Fot. 3. Przykład rozgałęzienia trasy kablowej opartej na korytkach kablowych. W konstrukcji zastosowano trójnik i kolanko. W ofercie dostępne są kształtki pozwalające na zmianę kierunku trasy w dowolnej płaszczyźnie. Trasa podwieszona jest na ceownikach i prętach gwintowanych, mocowanych za pomocą tulei rozporowych do betonowego sufitu.

Fot. 3. Przykład rozgałęzienia trasy kablowej opartej na korytkach kablowych. W konstrukcji zastosowano trójnik i kolanko. W ofercie dostępne są kształtki pozwalające na zmianę kierunku trasy w dowolnej płaszczyźnie. Trasa podwieszona jest na ceownikach i prętach gwintowanych, mocowanych za pomocą tulei rozporowych do betonowego sufitu.Wreszcie, koryta kablowe dobiera się do rodzaju przewodów. Np. do lekkich instalacji najlepsze będą koryta siatkowe, a do przewodów energetycznych o dużych przekrojach – drabiny kablowe o wysokiej nośności i zapewniające dobrą wentylację.

Fot. 4. Przykład zmiany kierunku wielopoziomowej trasy kablowej opartej na korytkach kablowych. Trasa podwieszona jest na wytrzymałych podstawach sufitowych z dwuteownika.

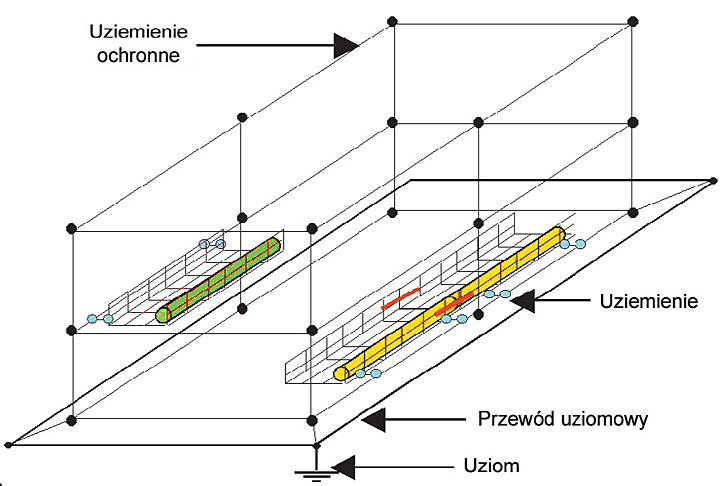

Fot. 4. Przykład zmiany kierunku wielopoziomowej trasy kablowej opartej na korytkach kablowych. Trasa podwieszona jest na wytrzymałych podstawach sufitowych z dwuteownika.Wytrzymałość korytek uzależniona jest od grubości blachy, jej perforacji i przetłoczeń oraz wysokości – szerokość nie ma tu większego znaczenia. O trwałości elementów zaważy również sposób łączenia koryt i kształtek. Jeśli konieczne jest ich docinanie szlifierką, musimy pamiętać o zabezpieczeniu antykorozyjnym ich krawędzi oraz ich oszlifowanie, aby nie uszkodziły kabli. Po zamontowaniu koryt kablowych i poprowadzeniu w nich przewodów, konieczne jest ich dokładne oznakowanie i opomiarowanie oraz uziemienie przez podłączenie ich do uziomów.

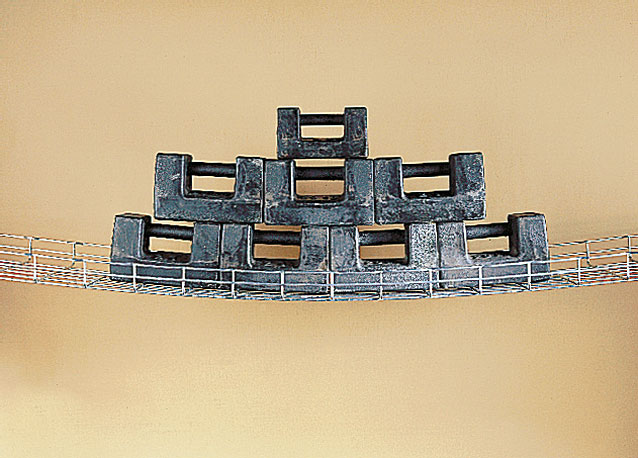

Fot. 5. Dzięki korytkom siatkowym zachowamy lekkość i przejrzystość konstrukcji.

Fot. 5. Dzięki korytkom siatkowym zachowamy lekkość i przejrzystość konstrukcji.Koryta siatkowe

W obiektach, w których funkcjonalność przekłada się nad estetyką, poza tym konieczne jest zachowanie lekkości konstrukcji oraz przejrzystości kabli i – tym samym – ułatwienie prac diagnostycznych i serwisowych, polecane są korytka siatkowe. Ich elementy wykonuje się z siatki kształtem przypominającej korytko, ze stali nierdzewnej lub ocynkowanego drutu. Co prawda, nie zatrzymują one wilgoci oraz zanieczyszczeń, dostępne są jednak również modele przeznaczone do montażu w agresywnej atmosferze. Odporność, także mechaniczną, zapewniają powłoki laminowane z tworzywa sztucznego. Wśród zalet systemu wymienia się jego elastyczność – korytka siatkowe umożliwiają dostosowanie tras kablowych do indywidualnych kształt obiektu, można je ponadto bez problemu docinać. Poszczególne korytka łączy się ze sobą, wsuwając po prostu jedno w drugie oraz mocując do wysięgników i uchwytów stropowych czy podłogowych bez pomocy śrub.

Fot. 6. Jeśli trasa kablowa jest przeciążona, wygina się tworząc charakterystyczny „hamak”.

Fot. 6. Jeśli trasa kablowa jest przeciążona, wygina się tworząc charakterystyczny „hamak”.Grzebieniowe

W ofercie producentów znaleźć można również korytka grzebieniowe, ze specjalnymi szczelinami międzyżebrowymi, które pozwalają na optymalne rozłożenie przewodów oraz zainstalowanie na tablicach rozdzielczych czy płytach montażowych dzięki perforowanej podstawie. Linie podziału umieszczone na końcu żeber oraz na połączeniu ścianki z podstawą umożliwiają łatwe wyginanie lub wyłamywanie żeber i wyprowadzenie przewodów w dowolnym miejscu. Wysokie korytka, tzn. o wysokości 75 mm i większej, posiadają często dodatkowe przewężenia międzyżebrowe, zabezpieczające przed przesuwaniem się przewodów. Korytka cienkogrzebieniowe ukryją w sobie przewody o małych przekrojach, grubogrzebieniowe zaś kable o większej średnicy. Ponadto koryta grubogrzebieniowe dzięki grubszym bokom i podstawie nadają sztywność i stabilność konstrukcji.

Rys. 1. Po zamontowaniu koryt kablowych i poprowadzeniu w nich przewodów, konieczne jest uziemienie przez podłączenie ich do uziomów.

Rys. 1. Po zamontowaniu koryt kablowych i poprowadzeniu w nich przewodów, konieczne jest uziemienie przez podłączenie ich do uziomów.Płaskie

Warto zwrócić uwagę również na koryta płaskie, które doskonale nadają się do powierzchni już wykończonych – ich forma umożliwia dostosowanie instalacji do kształtu obiektu. Poszczególne akcesoria, czyli klips montażowe, obejmy na kable, kształtki „T” oraz kątowniki wewnętrzne i zewnętrzne, a także same korytka z perforacjami w dnie pozwalają na szybki montaż, w rozgałęzieniach takiego systemu bez problemu zainstalujemy także puszki z włącznikami lub gniazdami.

Fot. 7. Miejsce eksploatacji koryt kablowych ma wpływ na oszacowanie kategorii korozyjności.

Fot. 7. Miejsce eksploatacji koryt kablowych ma wpływ na oszacowanie kategorii korozyjności.Elastyczne

W instalacjach często przydają się również korytka elastyczne, które pozwalają wykonać system o skomplikowanym kształcie o kątach załamania 90 stopni i większym. Znajdują zastosowanie szczególnie w halach wystawowych, chociażby w przemyśle meblarskim, gdzie układ przewodów elektrycznych szybko się zmienia czy instalacjach automatyki przemysłowej. Dzięki elastycznym korytkom przewody mogą być swobodnie wprowadzane i wyprowadzane przez otwory w grzebieniu korytka na całej jego długości. Systemy zamontujemy za pomocą wkrętów lub nawet taśmy samoprzylepnej. Taśma ma formę pianki, dzięki czemu możliwe jest zainstalowanie przewodów również na nierównej powierzchni.

Fot. 8. O trwałości elementów trasy kablowej może zadecydować sposób łączenia koryt i kształtek.

Fot. 8. O trwałości elementów trasy kablowej może zadecydować sposób łączenia koryt i kształtek.Dobór ciężaru kabli

Oczywiście, nie ma uniwersalnego sposobu doboru koryt kablowych – powinniśmy ich rodzaj każdorazowo dostosować do danej inwestycji. W tym celu należy przestrzegać zasady doboru obciążenia trasy kablowej na jeden metr bieżący. W swoich obliczeniach koniecznie musimy zawrzeć informacje o ilości, które planujemy poprowadzić wraz z określeniem ich średnicy oraz masy metra bieżącego. Ciężar kabli można ustalić empirycznie, kierując się regułą, że dla sytemu o wysokości boku 60 mm na metr korytka kablowego obowiązuje wartość wynosząca 15 kg na 100 mm szerokości. Bezpieczniejsze jest jednak wyznaczenie tej wartości według równania zgodnego z normą DIN VDE 0639 T1 (gdzie ciężar kabli = [0,028 N / (m × mm²)] × przekrój użyteczny) lub obliczenia na podstawie informacji producenta. Następnie należy ustalić rozstaw podpór, kierując się już przy tym informacjami dostarczonymi przez producenta wybranego systemu. Na osi pionowej specjalnych wykresów odnajdziemy wartość dopuszczalnego obciążenia, maksymalne obciążenie wyznaczymy zaś, odnajdując punkt przecięcia z daną krzywą na osi poziomej. Prowadząc z tego punktu pionową linię w dół, odczytujemy na osi rozstawu podpór ich wymaganą ilość. Taka analiza kilku typów koryt pozwoli na określenie, który system będzie w przypadku danej inwestycji najbardziej korzystny. Szerokość koryt obliczamy natomiast na podstawie ilości przewodów, które planujemy poprowadzić oraz ich średnicy. Wartość, jaką uzyskamy po pomnożeniu kwadratu przez ilość przewodów pozwoli nam na oszacowanie szerokości koryt wraz z uwzględnieniem koniecznego zapasu na przewody dodawane w przyszłości – rezerwa powinna wynosić min. 30% (bez konieczności modernizowania systemu koryt). Warto sugerować się również przekrojem użytecznym kabli, który wskaże nam, ile dodatkowego miejsca należy zapewnić przewodom na wentylację. Jeśli poza tym każdy kabel mocujemy oddzielnie, w obliczaniu szerokości uwzględnijmy również wielkość kostek przyłączeniowych.

Fot. 9. tam, gdzie ważna jest estetyka, systemy nośne pokrywa się powłoką lakiernicza w wybranym kolorze.

Fot. 9. tam, gdzie ważna jest estetyka, systemy nośne pokrywa się powłoką lakiernicza w wybranym kolorze.Nośność systemów

Produkty renomowanych producentów poddawane są praktycznym testom obciążeniowym, na podstawie których możliwe jest ustalenie maksymalnej nośności dla każdego elementu konstrukcyjnego w zależności od rozstawu podpór oraz parametrów specyficznych dla danego systemu, jak chociażby wymiary czy ciężar. Na tej podstawie kreślone są krzywe obciążeń, które pokazują nośność koryt w zależności od rozstawu podpór, a także wysokości boku, grubości materiału czy typu koryta. Z wykresów wyczytamy również, jak bardzo spada nośność systemu wraz ze zwiększaniem rozstawu podpór (jako zalecaną, maksymalną wartość podaje się zazwyczaj 1,5 m rozstawu).

Rys. 2. Średnica kabla (1) nie może stanowić dla nas ostatecznej informacji o tym, ile miejsca (2) musimy przeznaczyć na przewody. Rzeczywista podstawa do obliczeń to równanie (2r)².

Rys. 2. Średnica kabla (1) nie może stanowić dla nas ostatecznej informacji o tym, ile miejsca (2) musimy przeznaczyć na przewody. Rzeczywista podstawa do obliczeń to równanie (2r)². Fot. 10. Przy wyborze danego sytemu nośnego powinniśmy wiedzieć, jaki rodzaj kabli w nim poprowadzimy. Innych warunków potrzebują kable teleinformatyczne, innych przewody elektromagnetyczne.

Fot. 10. Przy wyborze danego sytemu nośnego powinniśmy wiedzieć, jaki rodzaj kabli w nim poprowadzimy. Innych warunków potrzebują kable teleinformatyczne, innych przewody elektromagnetyczne.Projektując instalację, powinniśmy starać się, aby trasa przebiegała liniami prostymi, gdzie tylko jest to możliwe, aby wyeliminować ewentualne uszkodzenia kabli. Pomocne będą kształtki dostosowane do wybranych rodzajów korytek, charakteryzujące się łagodnym promieniem skrętu, który nie może być mniejszy nić minimalny promień gięcia dla zastosowanych przewodów elektrycznych. Przygotowując projekt instalacji i jej poszczególnych elementów, można wykorzystać programy lub nakładki na AutoCAD, dostępne na stronach internetowych niektórych producentów. Umożliwiają one rozrysowanie całego systemu oraz dopasowanie koryt, kształtek, ilości podpór itd.

Iwona Bortniczuk

Współpraca merytoryczna:

OBO Bettermann Polska