Specyfika niektórych obiektów zmusza nas do zmian kierunków i poziomów tras kablowych oraz omijania przeszkód architektonicznych. Z pomocą przychodzą wszelkiego rodzaju łączniki, kształtowniki i wsporniki.

Dla zniwelowania wysokości w miejscu prowadzenia trasy można zastosować specjalne korytka siatkowe.

Dla zniwelowania wysokości w miejscu prowadzenia trasy można zastosować specjalne korytka siatkowe.Instalacja elektryczna jest równie ważna dla budynku, co fundamenty. Jeśli w trakcie budowy fundamentów zbytnio zaoszczędzimy na materiałach lub niedbale wykonamy prace montażowe, możliwe, że wkrótce będzie czekał nas pracochłonny i kosztowny remont. Podobnie tu – źle wykonaną instalację elektryczną trzeba będzie poprawić. Szczególną uwagę należy poświęcić miejscom, w których trasy kablowe poprowadzone są przez przeszkody architektonicznie, jak ściany, gzymsy, przewyższenia czy elementy innych instalacji.

Zmiany trasy koryt kablowych

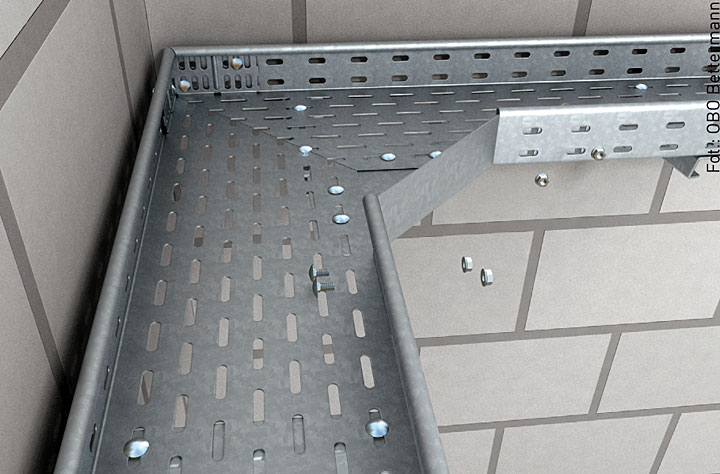

Przykład wykonania łuku 90° za pomocą łącznika narożnego.

Przykład wykonania łuku 90° za pomocą łącznika narożnego.Najtrudniejsza do wykonania jest instalacja, w której występują częste zmiany kierunków i poziomów. Jeśli nie musimy dbać o kwestie estetyczne, a problem dotyczy np. obiektu przemysłowego czy hali maga-zynowej, poradzimy sobie dzięki różnego rodzaju korytkom umożliwiającym montaż tras kablowych przy suficie lub ścianie. W takim przypadku najpierw należy dobrać odpowiedni do danej instalacji oraz specyfiki obiektu typ koryt kablowych – będzie to system zwykły lub dokładnie unormowany system przeciwpożarowy (czyli E30, E60, E90) opisany w normie DIN 4102-12. Przy wyborze elementów mocujących należy wziąć pod uwagę obciążenie, jakie mają przenieść, obliczając masę samych koryt oraz kabli. Następnie zaś dobieramy sposób zamocowania, decydując, czy zainstalujemy trasy na ścianie, czy przy samym suficie, używając do tego odpowiednio: wsporników ściennych, wieszaków ścienno-sufitowych, wieszaków wsuwanych do koryt oraz kształtowników na prętach gwintowanych. Przy prosto biegnącej trasie kablowej wsporniki umieszczamy, zachowując odstęp określony najczęściej przez producenta, choć niektóre firmy za standard przyjmują podparcie korytek co ok. 1,5 m. Oczywiście, wymagany rozstaw podpór zależy przede wszystkim od obciążenia trasy. Parametry te powinniśmy znaleźć w katalogach producenta tras kablowych na wykresach obciążalności koryt kablowych, wieszaków i wsporników. Gdy nie mamy możliwości zastosowania wsporników w małych odstępach, wybrać można trasę szerokorozpiętościową, w której podpory umieszcza się nawet co 10 m. Technologia ta jest przydatna zwłaszcza w przypadku montażu tras w halach magazynowych ze stalową konstrukcją dachu, której poszczególne elementy są od siebie oddalone. W przypadku trasy tworzącej konstrukcję otwartą, a także korytek zamontowanych za pomocą wieszaków, gdzie konstrukcja wisi na pojedynczym pręcie umieszczonym na środku koryta, wkładanie kabli jest dość proste. Proces komplikuje się w przypadku konstrukcji zamkniętych, czyli np. gdy kształtownik zamocowany jest na prętach do sufitu. Jesteśmy skazani na przekładanie kabli w każdym przęśle oraz ich jednoczesne rozwijanie lub odkręcenie jednego prętu z kotwy mocującej oraz przykręcenie go po ułożeniu kabli w korycie.

Montaż korytka kablowego na konstrukcjach stalowych można przeprowadzić za pomocą zacisków mocujących i wieszaków jako wsporników mocowanych do konstrukcji.

Montaż korytka kablowego na konstrukcjach stalowych można przeprowadzić za pomocą zacisków mocujących i wieszaków jako wsporników mocowanych do konstrukcji.Bardziej skomplikowany jest montaż tras kablowych w przypadku zmiany kierunku lub poziomu ich trasy. Receptą na krzyżowanie się tras oraz ich zaginanie są specjalne kształtki, jak kolanka, trójniki oraz czwórniki. Kształtki pomogą również w przypadku omijania przeszkód, tras zmieniających swój kierunek prostopadle lub np. pod kątem 45°, obejść pionowych i poziomych, łuków zewnętrznych i wewnętrznych. Oczywiście, stosowanie kształtek wpłynie nie tylko na bezpieczeństwo, ale i estetykę całej konstrukcji trasy kablowej, jednak będzie to rozwiązanie dość kosztowne, dlatego wykonawcy częściej wybierają docinanie koryt do wymaganego kształtu, zaginanie ich oraz wykorzystywanie łączników, co jest niedopuszczalne w trasach z podtrzymaniem funkcji E30/E90.Zastosowanie takich elementów powinno być zgodne z zaleceniami producenta. Kierując się normami, w przypadku zmian kierunków tras kablowych, zejść oraz wejść należy wykonywać za pomocą odpowiednich łączników, również przegubowych, które dają nam możliwość danego ustawienia kąta opadania i wznoszenia trasy. W celu zapewnienia najwyższego poziomu bezpieczeństwa pamiętajmy o umieszczaniu podpór przed każdą zmianą w prowadzeniu trasy kablowej. Zalecane jest umieszczanie wsporników po obu stronach instalacji oraz na początku i na zakończeniu łuku, także tego o kącie prostym. Natomiast w przypadku zakrętów o dużym promieniu umieszczamy dodatkowy wspornik pośrodku łuku. Łuk przegubowy pionowy, wznoszący stosuje się do zniwelowania różnic wysokości lub zmiany kierunku z poziomego na poziomy. Montuje się go na korytku kablowym za pomocą łączników przegubowych. Podobnie jest w przypadku łuku przegubowego opadającego. Łącznik narożny pomoże zaś w wykonaniu łuku 90°. Łuki 90°o szerokości od 100 do 300 mm wsuwa się z jednej strony w koryto, a z drugiej w łącznik, a łuki o szerokości 400 – 600 mm łączy się z korytem kablowym za pomocą łączników listwy stykowej. W tym przypadku zastosowanie kształtek wymaga uwzględnienia dodatkowych podpór konstrukcji. Montaż koryta na konstrukcjach stalowych odbywa się za pomocą zacisków mocujących oraz wsporników w postaci wieszaków. Dla bezpieczeństwa stosuje się dodatkowo elementy dystansowe. Zdarza się jednak, że obiekt, w którym poprowadzone mają być trasy kablowe przedstawia dość niestandardowe warunki, np. gdy zmienia się wysokość lub różna jest szerokość koryt przy jednej ścianie. Wtedy możliwe jest zamówienie rozwiązań dostosowanych do specyficznego wyposażenia, pamiętajmy jednak, że będą to elementy odpowiednio droższe.

Jakimi parametrami powinny charakteryzować się trasy kablowe na których prowadzimy przewody? Jakie normy powinny spełniać oraz z jakich materiałów powinny być produkowane?

Przemysław Głogowski, Product Manager OBO

Bettermann Polska

Normą międzynarodową, określającą wymagania i sposób badania kablowych systemów nośnych do prowadzenia przewodów i kabli jest norma zharmonizowana PN-EN 61537. Opisuje ona wszystkie parametry odnoszące się do systemów tras kablowych, począwszy od zastosowań, poprzez warunki badania, klasyfikację temperaturową a także odporności na korozję. Systemy nośne tras kablowych są klasyfikowane wg zastosowanych materiałów jako metalowe, formowane z tworzyw sztucznych i kompozytowe. Ze względu na szerokość zastosowań, łatwość obróbki oraz szybkość montażu i dostępność zdecydowanie najczęściej stosowane są trasy kablowe wykonane ze stali. Producent powinien określić maksymalną pojemność i obciążalność trasy (N/m), przy której dopuszczalne ugięcie/ odchylenie trasy nie będzie przekroczone. Z racji zastosowania tras kablowych w najróżniejszych warunkach wykonuje się je z blachy ocynkowanej (ocynk galwaniczny, ocynk Sendzimira, ocynk ogniowo- zanurzeniowy lub ocynk Double-Dip) albo ze stali nierdzewnej i kwasoodpornej. Ta ostatnia charakteryzuje się szczególną odpornością na korozję, dlatego znajduje zastosowanie w warunkach wyjątkowo wymagających takich jak tunele, przemysł chemiczny, petrochemiczny, nadbrzeża portowe oraz w przemyśle spożywczym. Szczególnie warto pamiętać o tym ostatnim zastosowaniu, ponieważ duża reaktywność cynku (Zn) zarówno w środowisku zasadowym jak i kwasowym powoduje, iż szybko ulega utlenieniu a jakikolwiek kontakt z żywnością może być w rezultacie groźny dla człowieka. Sole cynku są trujące dla organizmu człowieka dlatego w takim przypadku decydujmy się na trasy kablowe wykonane ze stali nierdzewnej lub kwasoodpornej, bezpieczne i wymagane w takich warunkach.

Przemysław Głogowski, Product Manager OBO

Bettermann Polska

Normą międzynarodową, określającą wymagania i sposób badania kablowych systemów nośnych do prowadzenia przewodów i kabli jest norma zharmonizowana PN-EN 61537. Opisuje ona wszystkie parametry odnoszące się do systemów tras kablowych, począwszy od zastosowań, poprzez warunki badania, klasyfikację temperaturową a także odporności na korozję. Systemy nośne tras kablowych są klasyfikowane wg zastosowanych materiałów jako metalowe, formowane z tworzyw sztucznych i kompozytowe. Ze względu na szerokość zastosowań, łatwość obróbki oraz szybkość montażu i dostępność zdecydowanie najczęściej stosowane są trasy kablowe wykonane ze stali. Producent powinien określić maksymalną pojemność i obciążalność trasy (N/m), przy której dopuszczalne ugięcie/ odchylenie trasy nie będzie przekroczone. Z racji zastosowania tras kablowych w najróżniejszych warunkach wykonuje się je z blachy ocynkowanej (ocynk galwaniczny, ocynk Sendzimira, ocynk ogniowo- zanurzeniowy lub ocynk Double-Dip) albo ze stali nierdzewnej i kwasoodpornej. Ta ostatnia charakteryzuje się szczególną odpornością na korozję, dlatego znajduje zastosowanie w warunkach wyjątkowo wymagających takich jak tunele, przemysł chemiczny, petrochemiczny, nadbrzeża portowe oraz w przemyśle spożywczym. Szczególnie warto pamiętać o tym ostatnim zastosowaniu, ponieważ duża reaktywność cynku (Zn) zarówno w środowisku zasadowym jak i kwasowym powoduje, iż szybko ulega utlenieniu a jakikolwiek kontakt z żywnością może być w rezultacie groźny dla człowieka. Sole cynku są trujące dla organizmu człowieka dlatego w takim przypadku decydujmy się na trasy kablowe wykonane ze stali nierdzewnej lub kwasoodpornej, bezpieczne i wymagane w takich warunkach.

Przemysław Głogowski, Product Manager OBO

Bettermann Polska

Przemysław Głogowski, Product Manager OBO

Bettermann PolskaSkomplikowane trasy kablowe w budownictwie mieszkalnym

W przypadku budownictwa przemysłowego trasy kablowe mogą pozostać widoczne, podwieszone np. pod stropem.

W przypadku budownictwa przemysłowego trasy kablowe mogą pozostać widoczne, podwieszone np. pod stropem.W przypadku obiektów przemysłowych trasy kablowe o zmieniających się kierunkach oraz poziomach prowadzi się za pomocą odpowiednich kształtek, łączników i wsporników. Zgoła inaczej kwestia ta wygląda w przypadku budownictwa mieszkalnego, kiedy to funkcjonalność i bezpieczeństwo muszą iść w parze z estetyką. W domach prywatnych nie ma mowy o zamontowaniu tras kablowych w korytkach przy ścianielub pod sufitem – instalacja musi być schowana przed wzrokiem domowników. Przewody i kable elektryczne należy prowadzić w sposób umożliwiający ich ochronę przed uszkodzeniami mechanicznymi oraz naprawę bez naruszenia konstrukcji budynku. Instalacja powinna zostać tak poprowadzona i rozmieszczona, aby nie dochodziło do kolizji z innymi instalacjami – gazowymi, wodnymi i telekomunikacyjnymi. Jeśli zaś przewody elektryczne muszą być zamontowane w bezpośredniej bliskości z kanałami innego rodzaju, powinny być poprowadzone w osłonach o zwiększonej odporności. W większości przypadków instalacja elektryczna w domach prywatnych wykonywana jest jako podtynkowa w ścianie pełnej. Przewody i kable kładzie się tu najczęściej w wyżłobieniu pod siatką. Do uzyskania bruzdy używa się perforatora, szlifierki kątowej lub frezarki do muru, często z wycinaczem z diamentowymi dyskami i wbudowanym pochłaniaczem kurzu. Pamiętajmy przy tym, że w ścianie wykonuje się tylko dwa wyżłobienia, które nie mogą się przecinać i oczywiście nie powinny biec na ukos, a jedynie w liniach prostych. Zabronione jest również formowanie wyżłobień w spoinach pomiędzy płytami betonowymi, przez co obciążenie pionowej płyty rozkładałoby się nierównomiernie, a stabilność całej konstrukcji byłaby zagrożona, podobnie w przypadku spoin pionowych. Głębokość wyżłobienia dopasowujemy do grubości ściany, np. w ścianie o grubości 15 cm możemy wykonać bruzdę o głębokości do 3 cm. Wyżłobienia z kolei bez uszczerbku na trwałości konstrukcji wykonamy w ścianach murowanych o grubości 30-40 cm i monolitowych.. Polecaną metodą wykładania przewodów jest ich wpuszczenie w usztywnianych, często elastycznych i gofrowanych rurach, co chroni kable przed uszkodzeniami mechanicznymi. Jeśli zaś zdecydowaliśmy się ułożyć przewody w podłodze pod wylewką betonową, usztywniane rury osłonowe są niezbędne, aby zabezpieczyć kable przed obciążeniem. Gofrowane rury ze stalowym drutem w środku umożliwiają łatwe przeciąganie kabli, także w problematycznych miejscach, jak przeszkody architektoniczne, gzymsy czy zmiany kierunku instalacji. Rurki w bruzdach mocowane są za pomocą specjalnych uchwytów (o ile pozwala na to wielkość wgłębienia) lub mieszanki gipsu budowlanego. Jednak najlepszym momentem na ułożenie giętkich rur jest początek prac budowlanych, jeszcze przed wylaniem betonu, kiedy przy aluminiowych profilach nie są jeszcze przymocowane płyty gipsowo-kartonowe. Dzięki temu bez problemu zaplanujemy poprowadzenie instalacji elektrycznej także w bardziej kłopotliwych miejscach, jak przejścia do kolejnych pomieszczeń czy obejścia innych instalacji. Instalacja podtynkowa wymaga oczywiście wykuwania bruzd pod przewody, co jest dość żmudne i pracochłonne. Alternatywne rozwiązanie proponują producenci materiałów budowlanych, jak np. bloczki silikatowe. Poszczególne bloczki mają w tym przypadku fabrycznie wbudowane kanały elektryczne o średnicy ok. 4 cm, przez które przeprowadza się wiązki przewodów w peszlach. Dzięki temu elementy instalacji są unieruchomione, mimo iż instalator nie wykonuje bruzd w ścianach. Bloczki dobiera się do siebie tak, aby dopasować linie, otwory, które biec będą poziomo lub pionowo.

Element łuku przegubowego wznoszącego łączy się z korytkiem kablowym za pomocą łączników przegubowych.

Element łuku przegubowego wznoszącego łączy się z korytkiem kablowym za pomocą łączników przegubowych. Łuk poziomy.

Łuk poziomy.Bezpieczeństwo

Specjalne kształty korytek siatkowych pomogą poprowadzić trasę również w problematycznych miejscach.

Specjalne kształty korytek siatkowych pomogą poprowadzić trasę również w problematycznych miejscach.Oczywiście, niezwykle istotny jest nie tylko sposób poprowadzenia tras kablowych i ich montażu, ale również rodzaj materiałów, z których są wykonane. Materiały powinny wyróżniać się bezhalogenowością, ognioodpornością, odpornością na zróżnicowane temperatury, a także niskim współczynnikiem dymienia, zapewniającym widoczność również podczas pożaru. Pamiętajmy, że niektóre trasy, np. wyprodukowane na bazie polisterynu z dodatkami halogenowymi podczas spalania emitują szkodliwe substancje. Na rynku pojawiły się m.in. rury wyrabiane z tworzywa sztucznego, które nie zawierają chloru oraz metali ciężkich, dzięki czemu nie uwalniają korozyjnych płynów czy gazów podczas pożaru, wykluczając tym samym możliwość uszkodzenia urządzeń elektronicznych i innych maszyn.

Iwona Bortniczuk

Współpraca merytoryczna: Przemysław Głogowski (OBO Bettermann Polska), Maciej Zagrajek (TKRem Remigiusz Remboch), Elżbieta Masznicz (Technodat)

Przykład łuku przegubowego, pionowego, opadającego, montowanego w celu zniwelowania różnic wysokości.

Przykład łuku przegubowego, pionowego, opadającego, montowanego w celu zniwelowania różnic wysokości. Jeśli trasy kablowe pozostają widoczne, mamy większe szanse zlokalizowania i szybkiej naprawy awarii.

Jeśli trasy kablowe pozostają widoczne, mamy większe szanse zlokalizowania i szybkiej naprawy awarii.