Nowoczesne metody znakowania przewodów pozwalają na ich trwały i precyzyjny opis. Instalatorów z pewnością ucieszy szeroki wybór wśród odpornych na działanie kwasów, pyłów, olejów oraz wilgoci materiałów, a także udoskonalonych technologii druku.

Nieodłącznym elementem poprawnie wykonanej instalacji elektrycznej są nie tylko same przewody czy odpowiednio poprowadzone korytka kablowe, ale także czytelne i zrozumiałe oznakowania instalacji oraz poszczególnych jej komponentów. Normy europejskie jasno określają podstawowe cechy, jakie muszą spełniać oznaczniki – są to przede wszystkim jednoznaczność oraz trwałość. Jak też wiadomo, oznaczając przewody, nie możemy dać ponieść się fantazji, a raczej sugerować się międzynarodowym, rezystancyjnym kodem kolorów, co ułatwia odczyt. Standardowo oznaczniki dostępne są w kolorze żółtym z czarnym nadrukiem, czyli liczbami 0-9, literami A-Z oraz standardowymi symbolami elektrycznymi.

Za pomocą oznaczników opisane powinny być nie tylko przewody, ale również wszystkie elementy szaf sterowniczych, jak złączki, przekaźniki, styczniki, wiązki kablowe czy tabliczki znamionowe.

Za pomocą oznaczników opisane powinny być nie tylko przewody, ale również wszystkie elementy szaf sterowniczych, jak złączki, przekaźniki, styczniki, wiązki kablowe czy tabliczki znamionowe.Uwaga: urządzenie pod napięciem!

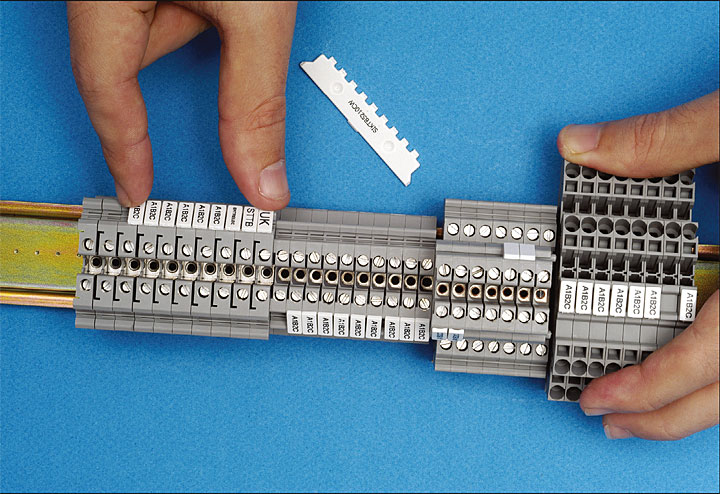

Popularne są oznaczniki przeznaczone do montażu po podłączeniu kabli, głównie w skrzynkach sterowniczych maszyn lub przy wykonywaniu rozdzielni elektrycznych. Są to przede wszystkim otwarte oznaczniki zatrzaskowe. Ważne, aby elementy znakujące były stabilne i odpowiednio przymocowane, co zapobiegnie ich przemieszczaniu się nawet w instalacjach o silnych wibracjach.

Drukowanie oznaczeń to sposób na stworzenie trwałego i czytelnego opisu przewodów.

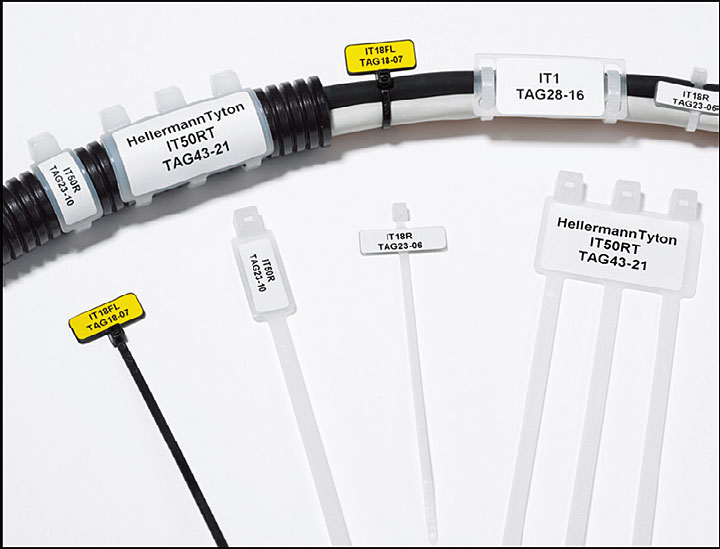

Drukowanie oznaczeń to sposób na stworzenie trwałego i czytelnego opisu przewodów.Oznaczniki zainstalujemy ręcznie lub za pomocą specjalnych aplikatorów. Używając aplikatora, należy wcześniej sprawdzić, czy taśma z oznacznikami została dosunięta do przodu urządzenia. Następnie dociskamy oznacznik, aby zatrzasnął się na przewodzie i przekręcamy aplikator o 90°. Jeśli chcemy założyć kolejny element, przesuwamy taśmę do przodu i powtarzamy opisane czynności. Zamiast standardowych oznaczników możemy wybrać szyldy nośne z kieszenią na etykietę, pozwalające na ich indywidualne opisanie. Do wiązek kabli oraz przewodów o dowolnej średnicy dedykowane są specjalne szyldy. Tabliczki indentyfikacyjne przytwierdza się wzdłuż lub w poprzek podłączonych kabli za pomocą opasek kablowych, opisy wykonuje się zaś pisakami lub przy użyciu drukarek.

Instalacja nie podłączona

Za pomocą oznaczników opisane powinny być nie tylko przewody, ale również wszystkie elementy szaf sterowniczych, jak złączki, przekaźniki, styczniki, wiązki kablowe czy tabliczki znamionowe.

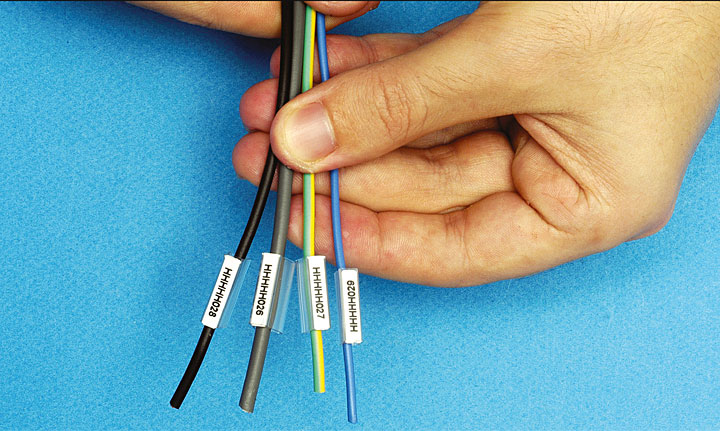

Za pomocą oznaczników opisane powinny być nie tylko przewody, ale również wszystkie elementy szaf sterowniczych, jak złączki, przekaźniki, styczniki, wiązki kablowe czy tabliczki znamionowe.Przed podłączeniem przewodów stosuje się natomiast inne oznaczniki niż po zakończeniu instalacji. Powszechnie używane oznaczniki przewlekane cechują się zamkniętym kształtem. Specjalnie ukształtowany profil wewnętrzny pozwala na zastosowanie jednego rozmiaru oznaczników do kabli o różnej średnicy. Budowa w formie strzałki ma natomiast zapobiegać przekręcaniu się oznaczników względem siebie, co jest szczególnie ważne w przypadku oznaczeń wieloznakowych, złożonych z kilku elementów. Dzięki zastosowaniu elastycznego materiału oznaczniki przylegają do przewodów. Aplikację elementów ułatwiają specjalne narzędzia, w które wprowadza się przewód, a następnie zsuwa się na niego przygotowane oznaczniki.

Termokurczliwe

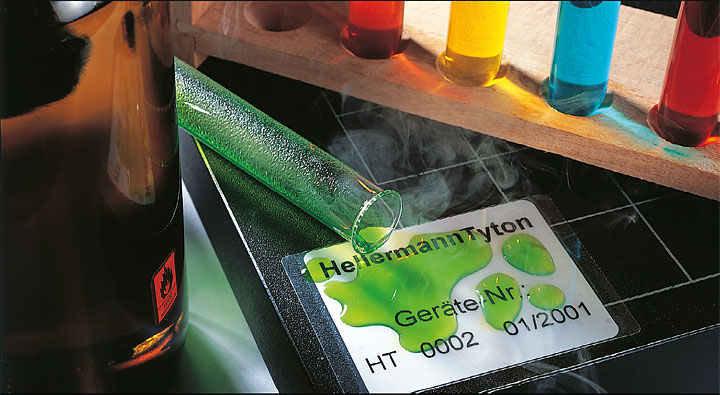

Pamiętajmy, że etykiety powinny być wykonane z materiałów, które zabezpieczą zapis przed działaniem różnego rodzaju olejów, pyłów i zanieczyszczeń.

Pamiętajmy, że etykiety powinny być wykonane z materiałów, które zabezpieczą zapis przed działaniem różnego rodzaju olejów, pyłów i zanieczyszczeń.Praktyczną i szybką metodą znakowania przewodów przed ich podłączeniem jest również stosowanie oznaczników termokurczliwych, czyli elastycznych samogasnących rurek poliolefinowych. Skurcz nawet 3:1 zapewnia pokrycie przewodów o różnej średnicy. Coraz częściej koszulki termokurczliwe przeznaczone do nadruku termokurczliwego mają formę drabinki, co ułatwia pobieranie oznaczników z nośnika. Nacięcia rurek zapewniają optymalnej wielkości otwór, umożliwiający wkładanie przewodów. Rurki są specjalnie spłaszczone, a ich powierzchnia i wymiary dostosowane są do wymagań drukarek. Opisane lub zadrukowane już oznaczniki zaginamy w miejscu nacięcia. Następnie wprowadzamy przewód oraz odrywamy oznacznik od nośnej taśmy. W obiektach użyteczności publicznej, jak szkoły, lotniska czy szpitale, środkach transportu publicznego czy w przypadku tuneli warto, obok instalacji bezhalogenowej, zastosować bezhalogenowe termokurczliwe rurki (najczęściej o skurczu 2:1). Tego rodzaju materiały w przypadku pożaru nie emitują trujących gazów i związków tworzących kwasy korozyjne, nie przyczyniają się ponadto do rozprzestrzeniania się ognia.

Etykiety

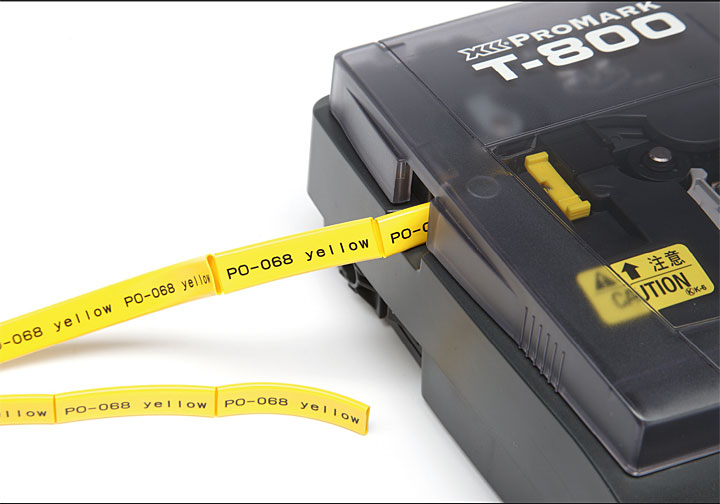

Mała przenośna drukarka podaje, drukuje i nacina profile wprowadzane z zewnątrz lub odwijane z kaset wewnętrznych.

Mała przenośna drukarka podaje, drukuje i nacina profile wprowadzane z zewnątrz lub odwijane z kaset wewnętrznych.Od lat obserwuje się rosnące zainteresowanie etykietami do opisu ręcznego występującymi zarówno w postaci etykiet przeznaczonych do oznaczania powierzchni okrągłych, płaskich (tzw. etykieta pełna), jak i jako etykiety samolaminujące się (zintegrowane z laminatem ochronnym), czyli składające się z części nieprzezroczystej (pole opisowe do nanoszenia oznaczenia) i części przezroczystej (czyli laminatu). Montaż takiej etykiety polega na owinięciu przewodu lub innego okrągłego elementu tak, aby przezroczysty koniec etykiety nałożyć na nieprzezroczysty – długość etykiety musi więc być dobrana do średnicy przewodu. Etykiety samolaminujące występują również w wersji do druku – do poszczególnych rodzajów drukarek (laserowych, igłowych lub termotransferowych). Pamiętajmy, że etykiety mogą być stosowane w różnorodnych miejscach i przyklejane na różnego rodzaju powierzchnie, dlatego z uwagą wybierzmy odpowiedni zestaw materiał/klej, dzięki czemu unikniemy przykrych niespodzianek w przyszłości, typu odklejanie się oznakowań. Jako bazy klejowej często używa się akrylanów i kauczuków syntetycznych. Kleje na bazie akrylu uzyskują bardzo dobrą przyczepność po utwardzeniu się (potrzebują przynajmniej 48 godzin bez obciążenia), preparaty kauczukowe natomiast charakteryzują się dobrą przyczepnością początkową, dlatego używa się do etykiet usuwalnych. Nie zapominajmy również o tym, że powierzchnię przed naklejeniem etykiety należy oczyścić z zabrudzeń oraz odtłuścić – jest to bardzo istotna czynność, o której często zapominamy. Za przyczepność końcową etykiety odpowiadają także na pozór nic nie znaczące szczegóły, jak chociażby zaokrąglone narożniki, zapobiegające niepożądanemu oderwaniu elementu, zwłaszcza z przewodów o małej średnicy.

Drukujemy oznakowania

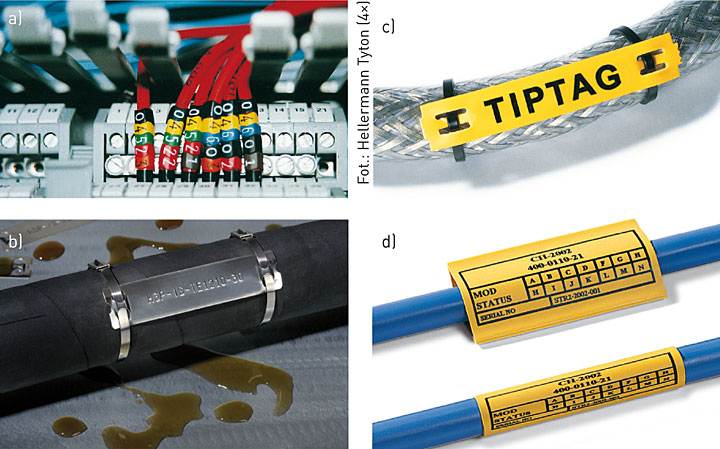

a) Odpowiednie oznaczniki pozwalają na dokładny opis również w trudno dostępnych miejscach.

a) Odpowiednie oznaczniki pozwalają na dokładny opis również w trudno dostępnych miejscach.b) Szyldy oznaczeniowe ze stali nierdzewnej wytłaczane są w przeznaczonych do tego wytłaczarkach.

c) Szyld identyfikacyjny do druku w drukarce termotransferowej.

d) Oznaczniki nie powinny swobodnie przemieszczać się po przewodzie.

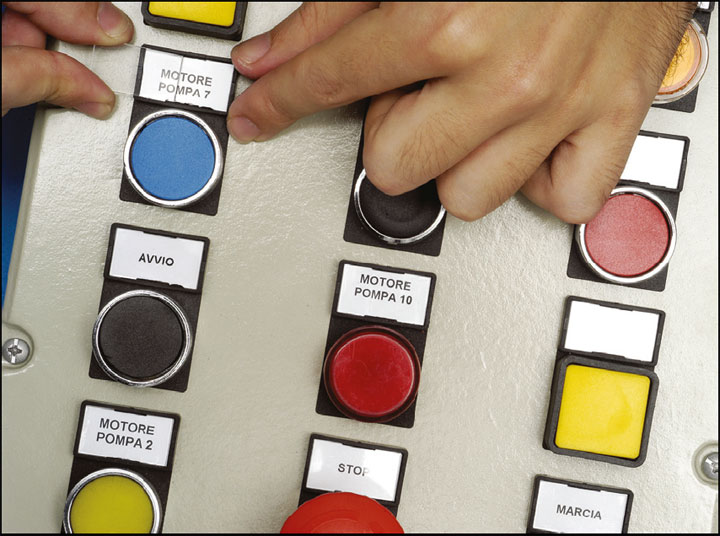

Atrakcyjną i godną rozważenia alternatywą dla ręcznych oznaczeń są drukarki oznaczników. Ich rozmiary nie różnią się od biurowych drukarek laserowych, urządzenie nie zajmuje więc wiele miejsca. Z łatwością nabędziemy również specjalne oprogramowanie, które pozwoli nam na zaprojektowanie oraz przygotowanie np. w formacie MS Word własnych oznaczeń czy szablonów wydruku. Warto zwrócić uwagę szczególnie na nową technologię znakowania, czyli drukarki termotransferowe. W odróżnieniu od technik tradycyjnych ten proces druku (proces Non-Impact-Printing) nie wykorzystuje stałych bloków drukarskich, dzięki czemu różne dane drukowane są przy zachowaniu identycznej jakości z wydruku na wydruk. Za pomocą urządzenia z łatwością utrwalimy jedno i dwuwymiarowe kody paskowe, numery seryjne, oznaczenia inwentaryzacyjne, bilety, tabliczki znamionowe, etykiety win i oczywiście oznaczenia do identyfikacji przewodów instalacji elektrycznej. Drukarki termotransferowe stosowane są zarówno do zadruku oznaczników na przewody sygnałowe, kable zasilające, jak i elementy wyposażenia szaf (typu listwy zaciskowe, styczniki, przekaźniki, sterowniki) oraz przyciski czy lampki pulpitów sterowniczych, czyli szerokim zakresie materiałów – poliwęglan, poliester, winyl oraz metakryl.

Opaski identyfikacyjne z etykietami.

Opaski identyfikacyjne z etykietami.Nadruk termotransferowy charakteryzuje się ponadto odpornością na działanie wilgoci, a także olejów, kwasów, pyłów; druk nie blaknie również pod wpływem oddziaływania promieniowania UV. Drukowane grafiki oraz oznaczenia mają wysoką rozdzielczość, do 300 dpi, a drukarka współpracuje z większością powszechnie używanych systemów operacyjnych. Specjalne programy umożliwiają zaprojektowanie wydruku oraz oznaczeń; taki sam tekst może zostać wydrukowany po dwóch stronach etykiety, jak również powstać mogą dwa niezależne oznaczenia – znaki alfanumeryczne, symbole, kody paskowe i punktowe. Wbrew pozorom także taśmy do druku termotransferowego (taśmy termotransferowe) są bardzo wytrzymałe i zachowują trwałość również użytkowane w warunkach przemysłowych. Taśmę barwiącą dobieramy, biorąc pod uwagę m.in. wymagania druku, jak odporność na ścieranie i zarysowania, a także stosowany materiał samej etykiety (papier, tworzywo sztuczne). Najnowocześniejsze drukarki bazują na technice „cienkiej folii” (z wykorzystaniem taśmy o grubości zaledwie 160 mikrometrów), w której płynny barwnik drukuje oznaczenia w bardzo krótkim czasie, robiąc to jednocześnie bardziej precyzyjnie niż w przypadku techniki „grubej folii”.

Z łatwością zidentyfikujemy tak opisany przewód.

Z łatwością zidentyfikujemy tak opisany przewód.Trudne warunki

Specjalne pisaki i nośniki pozwolą na szybkie, ręczne opisanie przewodów w małych instalacjach.

Specjalne pisaki i nośniki pozwolą na szybkie, ręczne opisanie przewodów w małych instalacjach.Poruszając temat oznaczników, nie można zapomnieć również o produktach przeznaczonych do użytkowania w „warunkach ekstremalnych”. Narażenie na szkodliwe substancje, skrajne temperatury, ryzyko uszkodzeń mechanicznych czy długotrwałe oddziaływanie wilgoci (w przemyśle chemicznym, petrochemicznym, wydobywczym, stoczniowym i kolejowym) – w takich przypadkach stosować należy oznakowania o podwyższonej trwałości, jak chociażby nierdzewna i kwasoodporna stal. Polecane są szczególnie szyldy wytłaczane w specjalnych automatach tłoczących sterowanych komputerowo przy pomocy oprogramowania. Mocuje się je do przewodów za pomocą opasek stalowych lub nitów i wkrętów do powierzchni płaskich. Choć niektórzy instalatorzy pozostają wierni domowym metodom i znakują przewody wyposażeni w pisaki i taśmę klejącą, nie wróży to dobrze późniejszej eksploatacji instalacji i może przysporzyć nie lada problemów w przypadku potrzeby jej modernizacji. Nowoczesne technologie oznakowania przewodów pozwalają na jej trwałe i jednoznaczne opisanie.

Iwona Bortniczuk

Na podstawie materiałów:

HellermannTyton, Astat, Partex.

Współpraca merytoryczna:

Paweł Petykiewicz z HellermannTyton

Nie zapominajmy również odpowiednim opisaniu elementów panelu sterowniczego.

Nie zapominajmy również odpowiednim opisaniu elementów panelu sterowniczego.