Budownictwo betonowe generuje duże trudności w montażu elementów instalacji elektrycznej. Preferuje się ułożenie jej przed zalaniem betonem – to rozwiązanie zdecydowanie mniej kosztowne, mniej czasochłonne i łatwiejsze w przeprowadzeniu. Do montażu w betonie dedykowane są specjalne puszki i akcesoria.

W celu zminimalizowania kosztów i czasu wykonania instalacji, puszki zwykle montuje się już w trakcie wykonywania zbrojeń oraz szalunków. Oczywiście, wiąże się to z wyzwaniami wynikającymi z obciążenia, jakim podlegają wszystkie ułożone wcześniej elementy instalacji podczas zalewania betonem oraz jego wiązania. Dlatego muszą być one wykonane z tworzywa, które bez większego problemu wytrzyma naprężenia, uderzenia oraz obciążenia cieplne w sytuacji, gdy temperatura podczas montażu w okresie zimowym może spaść do poziomu -15 stopni Celsjusza, a przy ogrzewaniu mieszanki betonowej może wzrosnąć do 90 stopni Celsjusza. Muszą także być wyjątkowo szczelne, aby nie dopuścić do przedostania się betonu do ich wnętrza. Czasem posiadają specjalne ramki, dzięki którym zyskują dodatkową szczelność.

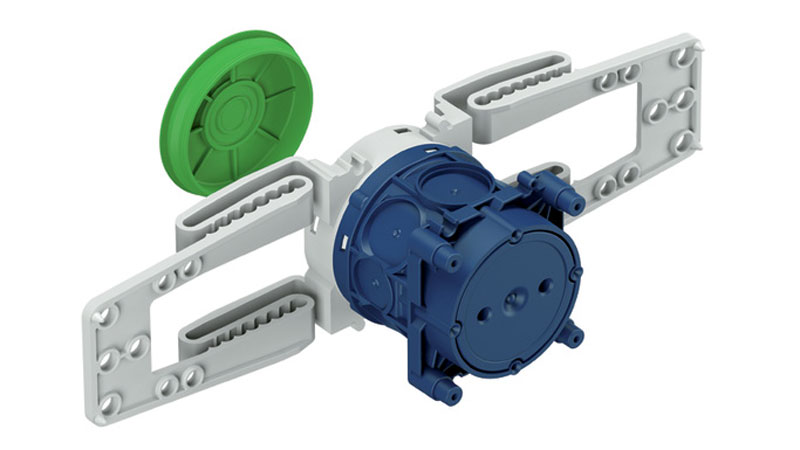

Rys. 1. Puszka z systemem sprężynującym. Fot. SPELSBERG

Rys. 1. Puszka z systemem sprężynującym. Fot. SPELSBERGElementy systemu montażowego

W skład systemu montażowego, przeznaczonego do budownictwa betonowego, wchodzą puszki osprzętów, puszki przyłączeniowe do lamp, puszki rozgałęźne, puszki osprzętowo-rozgałęźne, przegrody, łączniki, króćce, osłony, przepusty i wpusty, rurki oraz inne akcesoria montażowe.

System montażowy instalacji przeznaczonej do budownictwa betonowego jest niezwykle rozbudowany. Wszystkie elementy są ściśle dopasowane i spełniają wysokie wymagania norm. Dla wielu typów puszek elektrycznych dedykowane są akcesoria, które znacznie ułatwiają prowadzenie instalacji w betonie. Wśród nich są tuleje końcowe oraz łączniki ścienno-sufitowe. Samą instalację można poprowadzić w rurach giętkich z PVC lub PE o wytrzymałości mechanicznej równej lub większej niż 320 N. Ich średnica wynika ze wstępnie wytłoczonych przepustów na puszce. Najczęściej stosowane są średnice 20, 25 lub 32 mm – taki rozmiar rur ułatwia poprowadzenie ich pomiędzy prętami zbrojenia.

Rys. 2. Puszka płaska do betonu do bardzo cienkich ścian. Fot. SPELSBERG

Rys. 2. Puszka płaska do betonu do bardzo cienkich ścian. Fot. SPELSBERGRodzaje puszek do betonu

Puszki dedykowane do zalewania betonem na budowie, mogą być montowane zarówno do zbrojenia jak i do szalunku. Do zbrojenia mocujemy je np. specjalnymi łapkami lub skrzydełkami. Są też puszki, które przeznaczone są do budownictwa prefabrykowanego. Najczęściej materiałem stosowanym do produkcji puszek jest bezhalogenowy polipropylen.

Puszki występują w różnych rozmiarach, np. 60 x 63 mm, 65 x 35 x 65 mm, 80 x 52 x 80 mm. Wśród nich znajdziemy także puszki płytkie i głębokie.

Wygodnym rozwiązaniem jest zastosowanie w puszkach do betonu techniki membranowej, która zapewnia szybsze wprowadzenie rur jednocześnie zabezpieczając przed wpłynięciem betonu do puszki - umożliwia również zastosowanie rur sztywnych (niekarbowanych).

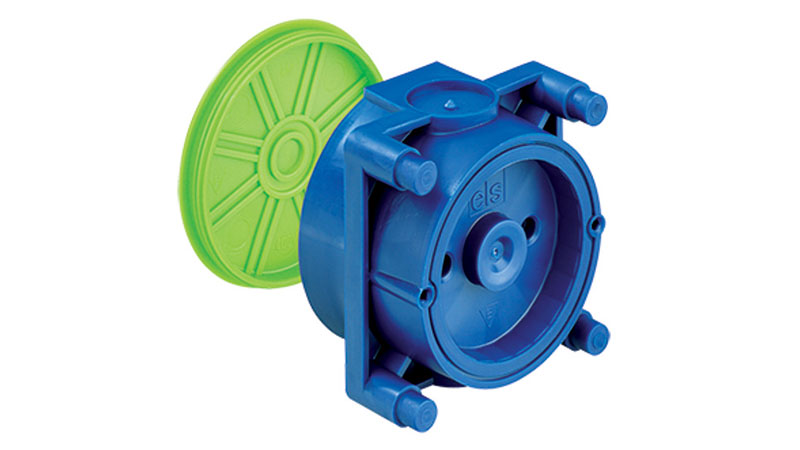

Rys. 3. Adapter do mocowania puszek. Fot. SPELSBERG

Rys. 3. Adapter do mocowania puszek. Fot. SPELSBERGWszystkie te elementy muszą spełniać wymagania wynikające z norm. Przykładowo puszki osprzętowe i osprzętowo-rozgałęźne muszą się charakteryzować wytrzymałością ogniową do 650 stopni Celsjusza (a osłony zewnętrzne – 750 stopni Celsjusza), o której mówi norma EN 0606. Powinny być wyprodukowane z materiałów bezhalogenowych i legitymować się stopniem ochrony IP3X. Co więcej, tego typu puszki muszą być zabezpieczone przed obróceniem się, a jeśli zostaną zamontowane w zespołach, należy zachować między nimi dystans 71 mm. Z kolei jeśli zaprojektowana instalacja przewiduje montaż w kilku szeregach, konieczne jest zapewnienie rozstawu 91 mm.

W przypadku puszek do lamp, dodatkowo muszą być one wyposażone w osłony, które można zdjąć jedynie za pomocą narzędzi.

Rys. 4. Puszka rozgałęźna z pokrywą tynkarską. Fot. KAISER

Rys. 4. Puszka rozgałęźna z pokrywą tynkarską. Fot. KAISERPuszki podłogowe do betonu

Inną kategorię produktów stanowią puszki podłogowe tzw. floorboxy, które pozwalają na dyskretne schowanie w podłodze betonowej zarówno gniazd zasilających, jak i mediów, takich jak LAN (RJ45), HDMI, Audio, USB, VGA, RJ45, SAT, XLR itd. Puszki tego typu mogą być wykonane zarówno z metalu (stali nierdzewnej, mosiądzu lub aluminium), jak i z plastiku wzmocnionego metalowymi elementami, które zapewniają tym produktom trwałość (przy znacznie niższej cenie). Mogą mieć kształt prostokątów (w tym kwadratów), ale mogą także być okrągłe. Niektóre kasety wyposażone są w pokrywę maskującą INOX.

Rys. 5. Puszka sufitowa przyłączeniowa. Fot. KAISER

Rys. 5. Puszka sufitowa przyłączeniowa. Fot. KAISERMontaż floorboxów można przeprowadzić zarówno w już gotowej podłodze, jak i w trakcie wylewki. Puszkę montażową instaluje się do podłoża używając do tego celu czterech uchwytów, w które jest wyposażona. Dodatkowo jest ona zabezpieczona specjalną folią, która ma na celu ochronę jej wnętrza w trakcie robienia wylewki. W przypadku montażu floorboxa do istniejącej już posadzki, trzeba wykuć w niej odpowiedniej wielkości wgłębienie. Większość puszek wyposażona jest w specjalne śruby, za pomocą których możemy dokładnie wyregulować wysokość i poziom kasety.

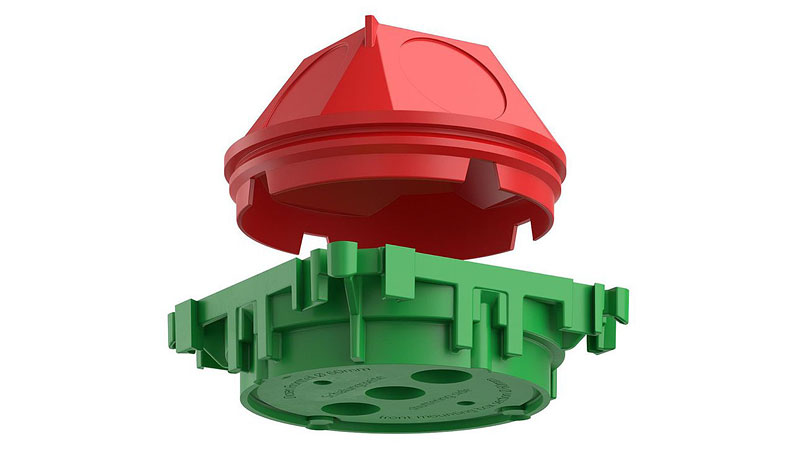

Rys. 6. Puszka stożkowa do betonu, 2-częściowa, można ją stosować również jako puszkę sufitową. Fot. KAISER

Rys. 6. Puszka stożkowa do betonu, 2-częściowa, można ją stosować również jako puszkę sufitową. Fot. KAISERDamian Żabicki